TIERRA Y TECNOLOGÍA Nº 60 | DOI: https://dx.doi.org/10.21028/jmmj.2022.09.23 | Autores: José Miguel Muñoz Jiménez (Doctor en Historia del Arte) josemiguelmunoz@telefonica.net y Pablo Moñino Lostalé (Ingeniero de Caminos; cooperante civil) pablomoninolostale@gmail.com.

Resumen

Pablo Moñino llevaba dos largos años apostando por producir cal en Turkana en un horno tradicional. Después de varios intentos fallidos, a la cuarta hornada, en 2015, se logró el éxito necesario: una cal de alta pureza y con todas las características precisas. Ahora, en este artículo, detallaremos cómo se fue avanzando e innovando en el proyecto ‘Chokáa’, hasta poder llegar hoy al empleo de más de medio centenar de jóvenes turkanos, fabricando importantes aportes de materiales tradicionales, e iniciando la construcción de nuevos edificios, de un tamaño cada vez mayor, en las misiones de la zona.

Summary

Pablo Moñino had been betting in Turkana for two long years in a traditional oven. After several failed attempts, to the fourth batch, in 2015, the necessary success was achieved: a high purity lime and with all the precise characteristics. Now, in this article, we will detail how it progressed and innovating in the ‘Chokáa’ project, until we can employ more than fifty young Turkans today, manufacturing important contributions of traditional materials, and initiating the construction of new buildings, of an increasing size, in the missions of the area.

INTRODUCCIÓN: OBJETIVOS DE ESTE ARTÍCULO

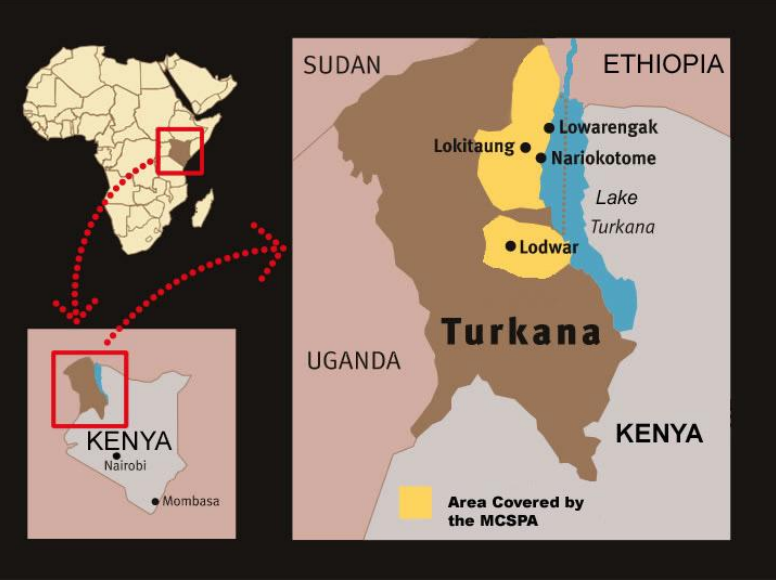

En el número 44 de esta revista Tierra y Tecnología –en el segundo semestre de 2013, pp. 53-61-, se publicó el artículo “Proyecto ‘Chokáa’ de construcción de hornos de cal tradicionales en Turkana Norte (Kenia)”, en el cual se presentaba un ilusionante plan para la introducción de hornos de cal tradicionales en las misiones de la MCSPA, en la región keniata más desamparada, a las orillas del lago Turkana.

Se trataba de un proyecto diseñado por Pablo Moñino, quien conocedor de la realidad de la zona, y del elevado precio del cemento industrial en Kenia, proponía reproducir allí la técnica de fabricación tradicional de la apreciada cal. Pues este ingeniero había comprobado que, en Turkana, casi la mitad del coste de las obras necesarias lo constituía la compra y el transporte del cemento, para elaborar el mortero que ligara los mampuestos. Había que atacar por ahí, para tratar de hacer más con menos.

Turkana es uno de esos lugares en el planeta que ha permanecido congelado en el tiempo hasta fechas muy recientes. Las duras condiciones de vida que allí se dan fueron el motivo por el que un grupo de jóvenes españoles hostigados por el padre Paco Andreo decidieron hace más de treinta años desplazarse de forma permanente a la zona, para llevar a cabo labores de atención sanitaria a la población. Con el paso del tiempo y el mejor conocimiento del lugar, identificaron otras prioridades, empezando por el acceso al agua, la nutrición, la educación o el fomento de actividades complementarias a su decadente estilo de vida: el pastoreo nómada. Muchos de aquellos jóvenes pioneros acabaron por ordenarse sacerdotes o consagrarse a la vida misionera, terminando por fundar la Comunidad Misionera de San Pablo Apóstol y María Madre de la Iglesia representada hoy por el P. Andrew Yakulula. El intenso trabajo desarrollado desde entonces ha transformado el territorio, y ha difundido los valores cristianos básicos con el máximo respeto por la cultura local. Su presencia en Kenia, así como en otros países del África oriental, está consolidada y su constante permanencia en el territorio es su mayor garantía, para que las iniciativas llevadas a cabo al objeto de reducir el estrés por la supervivencia, tengan posibilidades de éxito reales.

Volviendo a nuestro proyecto de fabricación de cal, la solución partía de una introspección histórica, reflexionando Pablo Moñino sobre cuáles fueron los materiales, y sobre todo los tipos de mortero, que había manejado la arquitectura hasta el siglo XIX. La vía más próxima se debía basar en el modelo de caleras españolas, como las que en 2012 visitó en Vegas de Matute (Segovia), ya totalmente en desuso (Sobre la historia de estos hornos, entre otras publicaciones, vid. Muñoz Jiménez, J. M. y Schnell Quiertant, P. (2006), Los hornos de cal del Zancao en Vegas de Matute (Segovia). De Re Metallica, 6-7, 87-94, y Muñoz Jiménez, J. M. y Schnell Quiertant, P. (2007). Los Hornos de cal tradicionales de Vegas de Matute (Segovia), el conjunto del Zancao (siglos XVI-XVIII). Junta de Castilla y León, Valladolid); o si no, los hornos de cal de mayor capacidad de Morón de la Frontera (Sevilla), todavía en activo.

Allí Moñino encontró los mejores maestros, que le enseñaron en una larga estancia los secretos y técnicas de cocción de la piedra caliza. La cal conseguida en Turkana, mezclada con arena, formaría un mortero de coste aceptable, que serviría para sustituir al caro cemento Portland. Su primer destino sería la construcción de presas para embalsar el agua de lluvia, tan escasa en el clima tropical seco de la región.

En aquella misma publicación del año 2013 se detallaron las características de un horno de ensayo, de tamaño más reducido que los citados sevillanos, sus medidas, precios de construcción, condiciones de búsqueda del material a transformar, tipo de combustible, etc. En ese momento todo eran deseos, afanes y empeños ilusionantes que, en el aire, parecieron consolidarse cuando la familia madrileña de Francisco López Peña corrió con los gastos de construcción del horno de prueba. Fue entonces cuando decidimos publicar el citado artículo, en busca de una mayor difusión y para recabar nuevas ayudas de gente solidaria.

Pero al poco la realidad en Kenia se impuso, por la dificultad de las primeras hornadas, todas fracasadas, que Moñino hubo de afrontar en el terreno, comprobando que un proceso de calcinación aparentemente sencillo, no lograba su primer objetivo: una cal eficaz. Se pensó entonces en llevar desde España a algún viejo calero, que enseñase al equipo dicha fabricación. Por ser muy difícil, el ingeniero se desenvolvió más tarde como aprendiz en el citado centro fabril de la cal de Morón, formado en torno al Museo de la Cal que dirige Manuel Gil Ortíz, flamante Premio Europa Nostra 2021.

De esa manera, en viajes a España donde también procuró formarse en las técnicas de construcciones en tierra, y de elaboración de cerámicas y de bóvedas tabicadas, a la cuarta hornada, en 2015, se logró el éxito necesario: una cal de alta pureza y con todas las características precisas. Ahora, en los siguientes apartados, detallaremos cómo se fue avanzando e innovando en el proyecto ‘Chokáa’, hasta poder llegar hoy al empleo de más de medio centenar de jóvenes turkanos, fabricando importantes aportes de materiales tradicionales, e iniciando la construcción de nuevos edificios, de un tamaño cada vez mayor, en las misiones de la zona. Como ya se decía en 2013, todo el mérito del proyecto ‘Chokáa’ corresponde a Pablo Moñino. El historiador Muñoz Jiménez se ha limitado de nuevo a redactar, con información y materiales del ingeniero, el presente artículo.

Pablo Moñino, como un nuevo D. F. Keré -el admirado arquitecto burkino de formación alemana (sobre este arquitecto vid. entre otras: https://ethic.es/2019/01/francis-kere-arquitecto-del-pueblo/)-, se ha desenvuelto en la construcción en el África del Sahel no sólo en las presas de retención, sino en otros tipos de arquitectura sostenible, con el consiguiente menor empleo de materiales importados, y con obras mucho más acomodadas al medio natural, garantizando así el desarrollo de la tarea de los admirables sacerdotes, monjas y cooperantes de la MCSPA.

De forma clara, deseamos a continuación exponer los pasos y los logros de esta aventura –ya de éxito-, con el propósito de que, desde esta acreditada revista, el proyecto pueda servir de estímulo para otros intentos de ayuda a los países en vías de desarrollo. No con grandes sumas ni acuerdos internacionales de envergadura, casi siempre alejados de la humilde realidad, sino como una proclama de que, como decía el economista Fritz Schumacher, “…lo pequeño es hermoso”, y de que la microeconomía puede ser una solución, a pie de tierra, para muchas comarcas pobres del planeta.

UNA REFLEXIÓN ECONÓMICA, Y ÉTICA, SOBRE EL USO DE LAS TECNOLOGÍAS INTERMEDIAS

El objetivo principal de este artículo, por tanto, busca afirmar que la vida tiene más sentido cuando:

- ROMPEMOS NUESTRO CÍRCULO ÍNTIMO

- TRABAJAMOS POR EL MUNDO DEL QUE SOMOS PARTE INSEPARABLE

- CONTRIBUIMOS A AUMENTAR LA DIGNIDAD DE LAS GENTES MÁS DESFAVORECIDAS DEL PLANETA

Como segundo objetivo, queremos dar a conocer el proyecto, basado en trasladar técnicas tradicionales de fabricación de cal y yeso, ya casi abandonadas en Occidente, a la remota región keniata de Turkana.

Este plan para realizar debería seguir cinco principios:

- Que la creación de los puestos de trabajo ocurra en las áreas donde la gente ya reside

- Que tanto los medios como los métodos de producción sean sencillos, evitando en lo posible la mano de obra cualificada e inversiones en bienes de equipo

- Que la producción se realice en su mayor parte con la materia prima localmente disponible, evitando así las importaciones

- Que los centros de trabajo sean asequibles

- Y que dichos centros sean tan numerosos como sea posible

Somos también conscientes de los inconvenientes de este tipo de tecnologías intermedias, pues producen menor cantidad de bienes para un mismo capital invertido al no buscar la inmediata mecanización de los procesos. También porque producen bienes menos competitivos en términos estrictamente económicos, precisamente por emplear mano de obra intensiva. Sabemos también que en las zonas deprimidas no se dispone de tecnologías modernas, y que hay un enorme salto cultural respecto al primer mundo. Pero también que las tecnologías intermedias sí generan el máximo de actividad en la zona, revitalizando la economía local, lo que no consiguen los productos importados de fuera. Y que ello pone en marcha el círculo virtuoso de la economía: la circulación monetaria. Y dignifican al ser humano que se siente por fin útil a la sociedad, lo que despierta su creatividad e ingenio, y es semilla de futuras iniciativas revitalizadoras en la zona.

Se puede asegurar que utilizar la tecnología de manera apropiada, es una potente herramienta para ayudar a las gentes sencillas de todo el mundo a encontrar su propio camino de salida de la escasez: “Ayudarles a que se ayuden a sí mismos”.

Éste fue el mensaje fundamental del citado economista y filósofo anglo-germano Schumacher, autor del maravilloso libro Lo pequeño es hermoso (Schumacher, E. F. Small Is Beautiful: Economics as if People Mattered, Blond&Briggs, Oxford, 1973. La primera versión española se editó en Barcelona, editorial H. Blume, 1977), que tanta influencia ha tenido en los economistas más humanitarios del siglo pasado, y que aún hoy sigue siendo fuente de inspiración de muchos de los que se dedican, en cuerpo y alma, a la tarea de humanizar el mundo. “Donar bienes materiales hace a las gentes dependientes. Regalarles conocimiento las hace libres”, decía Schumacher.

Estamos convencidos de que el camino a seguir es fomentar tecnologías apropiadas, basadas en lo artesanal y lo tradicional, pero dotadas de un aire nuevo que las haga más eficientes, aún estando basadas en un empleo de obra masivo y en una inversión mínima de capital. Son las que el mismo Schumacher acertó en llamar “Tecnologías intermedias”, por situarse a medio camino entre las más tradicionales y las más ultramodernas.

Pero aún hoy son muchos los jóvenes y adultos en Turkana que no alcanzaron a ir a la escuela, y no conocen más oficio que el de pastor. No tienen ninguna oportunidad para salir adelante dignamente. Ayudar a transmitirles un conocimiento adecuado es darles la posibilidad de emprender actividades que sean de utilidad en su entorno, sin depender de nadie más que de ellos mismos para salir de la escasez. Estamos convencidos de que fomentar tecnologías apropiadas, basadas en lo artesanal y lo tradicional, pero dotadas de un aire nuevo que las haga más eficientes -aun estando basadas en un empleo de obra masivo y en una inversión mínima de capital-, es el camino a seguir.

Sólo así podrá reducirse progresivamente la dependencia de los agentes externos como ONG´s, la Iglesia, o el gobierno, e incrementar al mismo tiempo las tasas de dignidad y orgullo del pueblo turkano.

Todos los actores implicados en el proceso deben dejar amplia cabida para los fracasos parciales, so pena de frustrar sus expectativas y abandonar antes de llegar a la orilla; y entender que es en el camino recorrido donde reside el verdadero éxito, por lo que con nuestro ejemplo y entrega transmitimos y enseñamos a los que ayudamos, así como por la transformación personal que sufren todos los que se ven envueltos en el proceso.

Afortunadamente somos muchos a los que, desde nuestra situación más o menos acomodada, nos mueve un deseo genuino de ayudar a salir de la escasez a nuestros semejantes, con medios que antepongan por encima de todo su dignidad. Y esta fuerza poderosa debe ser más que suficiente para superar todos nuestros miedos y desconfianzas, y para ponernos cada vez más en acción.

LA CONSTRUCCIÓN DEL HORNO DE ENSAYO: LOS PRIMEROS LOGROS DE PRODUCCIÓN DE CAL

Como ya narramos en nuestro primer artículo, en un viaje de 2011 a las misiones de la MCSPA en Turkana, Pablo Moñino observó que en las obras hidráulicas el cemento se llevaba más del 50% del coste. En 2012 procuró la citada visita a los hornos de cal ya abandonados de Vegas de Matute, y a los últimos hornos tradicionales en activo de Morón, y se planteó el llevar esa técnica a Turkana.

- Se consigue entonces el asesoramiento de caleros segovianos y sevillanos, y el patrocinio desinteresado de empresarios comprometidos.

- Así se construye un horno de cal experimental en Turkana, junto a canteras de piedra caliza. Se tarda tres años, y múltiples hornadas malogradas, en conseguir los resultados positivos.

- Después, en Morón los responsables del Museo de la Cal reprodujeron el mismo horno turkano, y el miembro responsable del equipo aprendió en él los verdaderos secretos de la producción artesanal.

- En el año de 2015 se consiguió fabricar por primera vez cal en Turkana.

- La inquietud de Moñino le llevó además a hacer diversos cursos sobre fabricación de materiales en adobe, construcción de bóvedas de ladrillo aplantillado italianas y nubias, compactadas las piezas de 1,5 cm de grosor con yeso, y sobre el uso local de barro para revoques y revestimientos.

- Incluso introdujo, con resultados menos positivos, el sistema de construcción de tierra ensacada, o superadobe, según el modelo del iraní Nader Khalili.

- En paralelo a lo que, en la Nueva Gurna (Egipto), se estaba haciendo por entonces para salvar la obra del arquitecto Hassan Fathy, se había logrado una industria de construcción de tecnologías intermedias, que iba a responder a la enorme necesidad de construir edificios públicos y privados en Turkana.

- Con el ejemplo de Eugène Freyssinet, el ingeniero padre del pretensado arquitectónico en la etapa heroica de la ingeniería, este equipo de colaboradores españoles y turkanos ha logrado poner las bases de un proyecto humanitario que pretende el desarrollo sostenible de los indígenas de una de las regiones más pobres y olvidadas de África.

- El último propósito del equipo, que empezó con el proyecto ‘Chokáa’, es levantar unas instalaciones adecuadas en torno al horno de cal, para la fabricación artesanal de materiales de construcción sostenibles: cal, yeso y ladrillos de arcilla cocida. Todos sabían que sobre cal y barro se habían levantado las civilizaciones de Oriente Medio, siendo ambos junto con el yeso los tres materiales de construcción más antiguos.

- El propio edificio de la fábrica se está construyendo con materiales exclusivamente salidos del horno, y con las técnicas tradicionales que se han experimentado, para que sirva de muestra para futuras iniciativas.

Se trata, en fin, de buscar la creación de una arquitectura apropiada, basada en materiales de construcción elaborados a nivel local, y de baja huella ecológica, con técnicas centenarias que mezclan audacia (hacer más con menos), con sencillez.

Pero queremos insistir en los aspectos humanos de aquel primer éxito de producir cal en Turkana en 2015. En el discurso que pronunció en Madrid en 2017, al recibir el “Premio Rafael Izquierdo a la Solidaridad”, del Colegio de Ingenieros de Caminos de España, Pablo Moñino lo contaba así: “Y era eso precisamente lo que nos hacía falta, hacer cal a la manera antigua…Sólo faltaba que encontráramos piedra caliza en Turkana…¡y milagrosamente entre tanto basalto ennegrecido apareció! Costó más de un año encontrarla pero resultó estar muy a mano de la Misión de Nariokotome, donde con el p. Avelino Bassols, un apasionado de casi todo y que marcha ahora a empezar una misión casi de cero en tierras remotas de Sudán del Sur, decidimos empezar un horno de prueba con el apoyo muy especial de Francisco López Peña, vicepresidente de una multinacional y también caminero, que en un viaje de negocios a Japón se leyó la memoria del proyecto que había elaborado y sin conocerme de nada me escribió: “Pablo, me gustaría financiar tu proyecto”. Durante casi tres años hicimos varias cocciones cosechando fracaso tras fracaso…, hasta que un día Roberto Díaz Rincón, un potente empresario gallego que siempre se ha interesado por las iniciativas en las que participo, y que es buen amigo y colaborador de la Comunidad Misionera, me introdujo a Juan Jesús Santacruz, el presidente de Calcinor, una de las empresas caleras más importantes a nivel internacional. Yo ya no quería hacer perder el tiempo a nadie más con esta empresa fracasada y mi moral andaba también por los suelos, así que le escribí para tratar de ahuyentar cualquier indicio de optimismo que él pudiera tener al respecto. Pero J. J. es vasco y de Bilbao, y me contestó muy breve y concisamente: “No te preocupes Pablo, que tú vas a fabricar cal en Turkana”. Desde ese momento todo cogió un aire nuevo, con su liderazgo montamos un equipo de asesores expertos en la materia con el sabio Dionisio Macarro a la cabeza, y desde Morón se ofrecieron a construir un horno a imagen y semejanza del que habíamos hecho en Turkana, y a enseñarme con los caleros de allí todo el proceso y los misterios no escritos sobre cómo fabricar buena cal a la manera tradicional. Esta experiencia fue decisiva y se materializó en la primera hornada exitosa de cal jamás habida en Turkana”.

LA FABRICACIÓN COMBINADA EN EL HORNO, DE CAL, YESO Y CERÁMICA

Desde la prehistoria, el hombre comenzó a utilizar materiales de la naturaleza para modificar sus condiciones de vida, abandonando los refugios rupestres e incluso construyendo cabañas con vegetación, fuera y dentro de las cuevas.

Entre el mesolítico y el neolítico, pronto se recurrió a otros materiales como el barro, la piedra o, en ausencia de ésta, al descubrimiento de la fabricación de ladrillos de barro (adobes) o de cerámica, por medio de los primeros hornos.

La arquitectura de ladrillo, con o sin morteros, dio lugar a las primeras civilizaciones del creciente fértil, en los ríos de Mesopotamia. Hasta la actualidad, la cal, el yeso y la arcilla cocida son productos que se han mostrado imprescindibles en ciudades y áreas rurales. No es este el momento de insistir en las virtualidades técnicas e incluso artísticas de la arquitectura en ladrillo, siempre auxiliada de la madera, la cal y el yeso.

Veamos en primer lugar, unos rudimentos sobre el modo tradicional de fabricar los materiales que proponemos en nuestro plan, intentando explicar con brevedad el proceso de su transformación por medio del fuego.

Buscamos producir cal a partir de la piedra caliza de tipo coralino, y yeso, desde el aljez de tipo espejuelo que es mezcla de calcio y azufre. En ambos casos se encuentra en depósitos existentes en Turkana, originados en los bordes del lago del mismo nombre, cuando tenía una extensión mucho mayor que en la actualidad.

Para ello hemos construido un horno circular de 15.000 kg de capacidad, dotado de una entrada semienterrada y cubierto en su coronación y rodeado de un muro doble, que se corresponde con el tipo andaluz de calera. En torno se abren unos caños de ventilación cada 60 cm entre ambos muretes, y en el interior se ha de armar una falsa cúpula del material a cocer, por aproximación de hiladas de las piedras de caliza, hasta una altura de dos metros sobre un poyete, con un canal perimetral para la circulación de los gases de la combustión.

Resulta fascinante saber que la piedra caliza o carbonato cálcico CO3Ca a una temperatura de 900 º C libera el CO2 y se convierte en óxido cálcico o cal viva CaO. Después de la calcinación se produce un proceso de carbonatación muy lento, hasta volver a convertirse en CO3Ca, lo que se hace de modo rápido en la superficie pero muy lento en el interior del material. De ahí que las construcciones romanas con este mortero son famosas por su enorme dureza, debida a dos mil años de oxidación.

Este horno construido en Turkana exige unos cinco días en cada cocimiento, siendo fundamentales las primeras seis horas, en las que no debe haber ni exceso de combustión ni tiro insuficiente en el fuego.

El fuego, para que logre desarrollar su mágico efecto transformador, debe tirar hacia un color blanco-oro, que es de del máximo de calorías y que produce un mínimo de cenizas, no debiendo llegar nunca a una llama de color rojo oscuro. Un requisito importante es que el suelo de la cámara de combustión esté más bajo que la puerta o boca del horno. Ello facilita las labores de alimentación, y de la acumulación de cenizas.

Al segundo o tercer día se llegará a los 950º C – 1.050º C, manteniéndose en un fuego ni alto ni bajo. A los 700º C la piedra emite un resplandor rojo oscuro que más tarde será blanco-anaranjado y al final de color de oro.

Estos primeros días se han de tener cerrados los caños, funcionando sólo el anillo perimetral que luego se cerrará, mientras se van abriendo los citados huecos de ventilación.

Al final, se aprovecha la hornada de cal para abrir en la parte superior de la falsa cúpula un hoyo de unos 60 cm, cubriéndose con picones de cal del tamaño de un puño, echándose el aljez, que aprovechará la irradiación incandescente de la piedra caliza, procurando salidas para los gases de la deshidratación del yeso.

Conviene evitar la sobrecocción de este último, que se convierte en sulfato cálcico deshidratado Ca SO4 2 H2O con una temperatura entre 130º C y 180º C. A esta temperatura se convierte en hemihidrato o CaSO4 ½ H2O que es el yeso comercial. Si se sobrepasa esta temperatura se produce anhidrita CaSO4.

Así se convierte en yeso semihidratado o yeso, material maleable que al mezclarlo con agua se endurece muy rápidamente, regresando a su formulación original, lo que como se dijo también ocurre con la cal viva hidratada.

Una vez calcinado, el yeso debe ser mezclado, las partes hidratadas con semideshidratadas y anhidrita, todo pulverizado. De inmediato debe ser ensacado, para evitar su contacto con el agua y el aire, que le produciría un rápido endurecimiento. Si no reúne estos requisitos de finura que puede servir como escayola, habrá de ser cribado y limitado su uso a fertilizante agrícola. Si el yeso contine arcilla puede lograrse yeso hidráulico a temperaturas de 1.300º, útil para suelos y revestimientos exteriores.

Finalmente, unas palabras acerca del proceso posterior que conduce a la utilidad del producto fabricado: una vez obtenida por calentamiento a alta temperatura la cal viva CaO, u óxido cálcico, debemos proceder al apagado por medio del agua, para lograr así la cal hidratada o hidróxido cálcico: en balsas de agua durante tres, cinco o diez años se logra formar pasta de cal, ideal para enjalbegados y enfoscados

Si buscamos su almacenamiento en polvo, habrá que regarlo con agua durante un día, para después cribarlo con un aumento de volumen entre tres o cuatro veces, y embolsarlo en polipropileno.

Su uso más importante vendrá de la mezcla con arena o grava, más un poco de agua, para producir morteros y hormigones; la arena contrarrestará la tendencia a la contracción de la cal.

En cambio el yeso no necesita tantos áridos, pues tiene un endurecimiento muy rápido sin mermas, pero exige usarlo en cantidades reducidas a cada jornada.

Respecto a los rendimientos laborales y económicos de nuestro proyecto debemos explicar lo siguiente: acerca del combustible que alimenta nuestro horno tradicional, abunda en torno al lago Turkana un arbusto invasivo e improductivo llamado Prosopis Chilensis, del que cada cocción necesita entre 850/1.000 fardos de 10 palos, de unos 3 cm de grosor, y que pesa cada uno en verde entre 3 y 5 kg.

Supone un 25% del coste del proceso, pero habilita trabajo abundante para las leñadoras, con horarios flexibles, pues necesitaremos unos 1.000 fardos cada dos hornadas, y en torno a seis semanas de tiempo. Esta tarea de acarreo se acompaña de otras labores de fabricación de ladrillos de trabadillo, criba de arena, elaboración de barro y transporte de piedra de cal.

SOBRE TÉCNICAS ANCESTRALES Y LA APLICACIÓN DEL TRABADILLO EN LA CONSTRUCCIÓN DE BÓVEDAS TABICADAS

En su citado discurso en Madrid, cuenta Pablo Moñino con sus propias palabras que: “Entretanto me había enfrascado, desde hacía ya algún tiempo, en otro proyecto que buscaba aprovechar la actividad de la construcción como un potencial revulsivo económico en la zona”. Se trataba de experimentar diversas técnicas de construcción que, basadas en el empleo de mano de obra 100% local, así como de materiales naturalmente disponibles en el entorno o fabricados localmente a partir de materia prima del lugar, pudieran resultar competitivas y adaptadas al clima extremo de la zona. Han sido casi tres años de experimentación en los que empezando con el barro como materia prima fundamental, se ha hecho un recorrido por diversas técnicas sencillas con unos resultados progresivamente esperanzadores. Barro apisonado o conformado en forma de ladrillos de adobe, barro elaborado con recetas secretas para hacer revocos y suelos resistentes al agua y a la abrasión, empleando técnicas ancestrales como las creadas con un ingenio sutil por los nubios, hace más de cinco mil años, nos han permitido alcanzar un conocimiento y un dominio de la materia natural bastante destacado.

Sin embargo la construcción masiva con barro requiere movilizar una gran cantidad de material, pues está basada en el grosor masivo de muros y techos. Es por ello que hemos rescatado de su inexplicable olvido a la bóveda tabicada, que tanta profusión tuvo en Italia desde el siglo XV, y muy en especial en Cataluña y Extremadura en los tiempos en que el hormigón aún no había monopolizado la construcción en España. El genial arquitecto Rafael Guastavino la llevó a su máxima expresión en EEUU, y muy en especial en Nueva York a primeros del siglo pasado, donde hay multitud de edificios y estaciones de metro construidas con esta técnica. Esta precisa de ladrillos cocidos (de apenas centímetro y medio de espesor), y de yeso como ligante de unión. También sabemos que, en la España de la posguerra, grandes arquitectos recurrieron a la bóveda catalana como recurso que suplía la ausencia de hormigón.

Lo sigue contando Pablo Moñino: “Mi apreciado amigo Pere Durán me enseñó a hacer ladrillos de forma artesanal en su fábrica de Biges i Riells en Barcelona. Y los propios africanos a cocerlos de manera informal en el mismo sitio donde hacíamos la obra. Otro sabio y amigo Ignacio Arís, químico y compañero en mi etapa profesional en España, me descubrió los secretos del yeso, y el geólogo Jesús Amunárriz me dio las pistas para encontrarlo en Turkana…, y allí estaba, también disponible muy cerca del horno de cal. Y con tanto barro de por medio decidimos ensayar un taller de cerámica en el que una docena de mujeres han aprendido las técnicas básicas para modelar arcilla, si bien a la postre la actividad no ha tenido la continuidad esperada. Todo ello curiosamente coincide con lo llevado a cabo a mayor escala por el también inspirador arquitecto y humanista egipcio Hassan Fathy, a quien he descubierto recientemente y quien puso en marcha con admirable maestría todos estas iniciativas comentadas anteriormente para la creación de la nueva aldea de Gurna, en el Egipto rural”.

Un capítulo espectacular es el del producto llamado trabadillo, o mezcla íntima de los dos materiales del yeso con la cal. El primero es más flexible; la segunda es más ligera. Para ello necesitamos añadir a la mezcla cola blanca disuelta que retarde el fraguado y permita trabajar, resultando un producto lleno de grandes ventajas. Se ha comprobado que esta mezcla evita los problemas de corrosión de los metales introducidos en ella, por lograrse un pH mayor de 12, sobre todo con sulfato de zinc. La mezcla de yeso y cal de 3:1 es idónea para fabricar baldosas o rasillas, así como el mortero que sirva de unión a las bóvedas tabicadas. La mezcla de yeso y cal de 2:1 sirve para enfoscados, ladrillos de cara vista y suelos.

Es nuestro objetivo que el edificio almacén de la fábrica de materiales, ya en marcha, se haga con los mismos medios elaborados, por medio de una gran bóveda tabicada. Estimamos por ello la formación de una plantilla de 12 personas más un director, a lo que hemos de sumar otros 30 puestos de recolección de piedras y leña.

Así logramos un ciclo autosuficiente, en el que el retorno de inversión es continuo, pues sólo queda fuera, necesitando apoyo exterior, el coste de los ensayos de prueba, la experimentación y la búsqueda de nuevos productos.

CONCLUSIÓN: OTROS PROYECTOS DE FUTURO A PARTIR DEL HORNO DE CAL. LA CONSTRUCCIÓN SOSTENIBLE Y LA GEOLOGÍA SOLIDARIA, COMO FUENTES DE PUESTOS DE TRABAJO

Siguiendo un proceso natural que va cayendo como fruta madura, así nos disponemos ahora a levantar unas instalaciones adecuadas en torno al horno de cal, para la fabricación artesanal de materiales de construcción económicos: cal, yeso y ladrillos de arcilla cocida.

Con el objeto de dar consistencia a una actividad que, dependiendo del motor de la construcción, dé estabilidad económica a un conjunto de familias y pueda convertirse en un ejemplo vivo, que anime otras iniciativas en la misma línea de sostenibilidad y permanencia propias de las tecnologías intermedias. El mismo edificio de la fábrica se construye con materiales exclusivamente salidos del horno y con las técnicas que proponemos implementar, para que sirva de muestra para futuras iniciativas. Y entre tanto se mantendrán activos los equipos de construcción ya entrenados, que irán desplazándose allí donde sea demandada este tipo de construcción. En este sentido se ha logrado dar trabajo continuado a medio centenar de jóvenes turkanos de ambos sexos.

En Turkana está casi todo por hacer, y aún se construye a un ritmo muy lento, pero no cabe duda que el déficit ingente de vivienda existente, así como la necesidad de crear escuelas, dispensarios, o edificios públicos y privados de diversa índole, anima a apostar por la construcción sostenible como herramienta potencial de desarrollo.

Sería una oportunidad perdida seguir construyendo con cemento, chapa ondulada o madera, todos ellos materiales venidos de fuera, y que tan mal se adaptan a la climatología del lugar, y que tan poco beneficio dejan en la zona.

Un buen resumen de todo esto en el video “Arquitectura blanca en el África negra”.

BIBLIOGRAFÍA CITADA

- Moñino Lostalé, P. y Muñoz Jiménez, J. M. (2013). Proyecto ‘Chokáa’ de construcción de hornos de cal tradicionales en Turkana Norte (Kenia). Tierra y Tecnología, 44, 53-61.

- Muñoz Jiménez, J. M. y Schnell Quiertant, P. (2006). Los hornos de cal del Zancao en Vegas de Matute (Segovia). De Re Metallica, 6-7, 87-94.

- Muñoz Jiménez, J. M. y Schnell Quiertant, P. (2007). Los Hornos de cal tradicionales de Vegas de Matute (Segovia), el conjunto del Zancao (siglos XVI-XVIII). Junta de Castilla y León, Valladolid.

- Muñoz Jiménez, J. M. y Schnell Quiertant, P. (2012). Nuevo parque de arqueología industrial: restauración de los hornos de cal del Zancao en Vegas de Matute (Segovia). Revista Hispania Nostra, 6, 54-57.

- Schumacher, E. F (1973). Small Is Beautiful: Economics as if People Mattered, Blond& Briggs, Oxford.

Referencias en la red